Nachdem das Faser-Wasser-Gemisch aus der Stoffaufbereitung auf einen Faseranteil von nur noch ca. 0,5 % verdünnt wurde, werden ca. 600 Liter pro Sekunde davon auf die Papiermaschine gegeben.

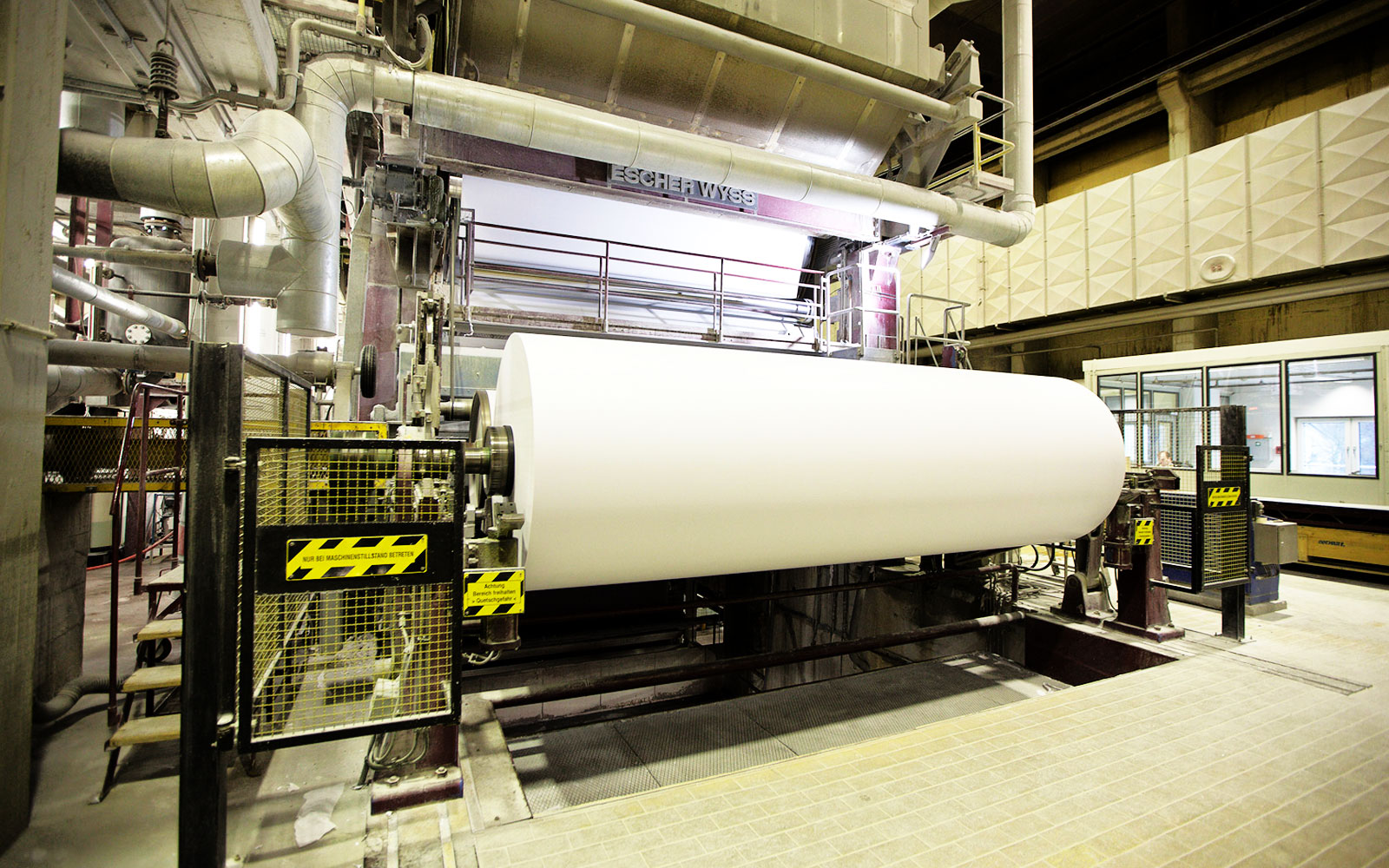

Die kontinuierlich modernisierte Papiermaschine kann mit einer Geschwindigkeit von bis zu 800 m/min (48 km/h) produzieren.

Der Faserstoff wird in der Papiermaschine zunächst durch ein Sieb entwässert. Im nächsten Schritt wird die dadurch entstandene Papierbahn mit zwei umlaufenden Filzen gepresst, sodass das Wasser aus der Papierbahn von den Filzen aufgenommen wird. Anschließend erfolgt die Trocknung und die Glättung des Papiers in der Trockenpartie, in der die Papierbahn über einen dampfbeheizten Glättzylinder mit einem Durchmesser von 5 Metern geführt und auf der Rückseite mit bis zu 320 °C heisser Luft beaufschlagt wird.

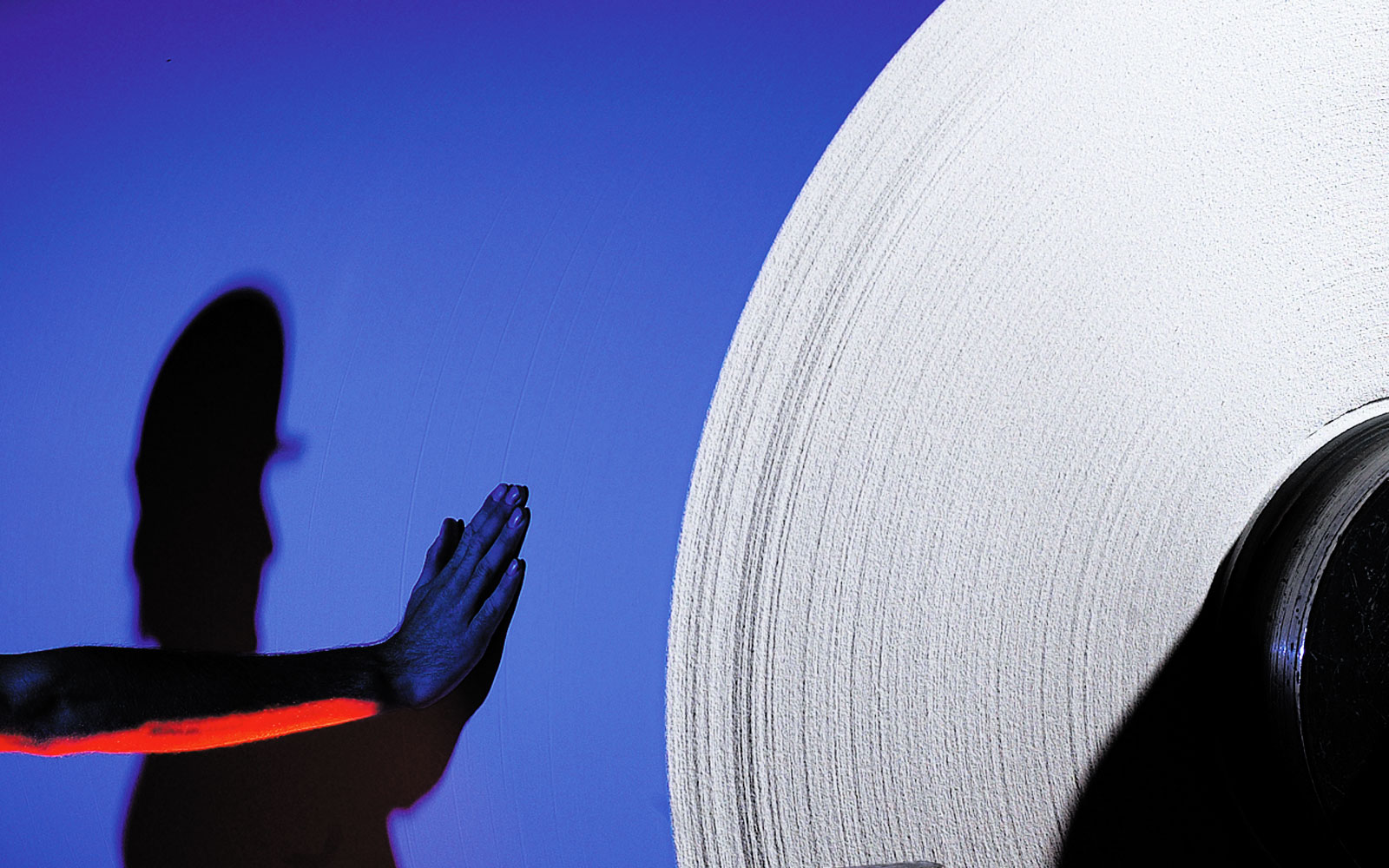

Nach 3 bis 5 Sekunden Verweilzeit auf der 27 m langen Papiermaschine entsteht so aus 600 Liter Faser-Wasser-Gemisch ca. 1,5 kg Papier.